《玉龙数控仿真基础操作.pptx》为会员分享,可在线阅读。更多《玉龙数控仿真基础操作.pptx(87页珍藏版)》,请在线搜索一课资料。

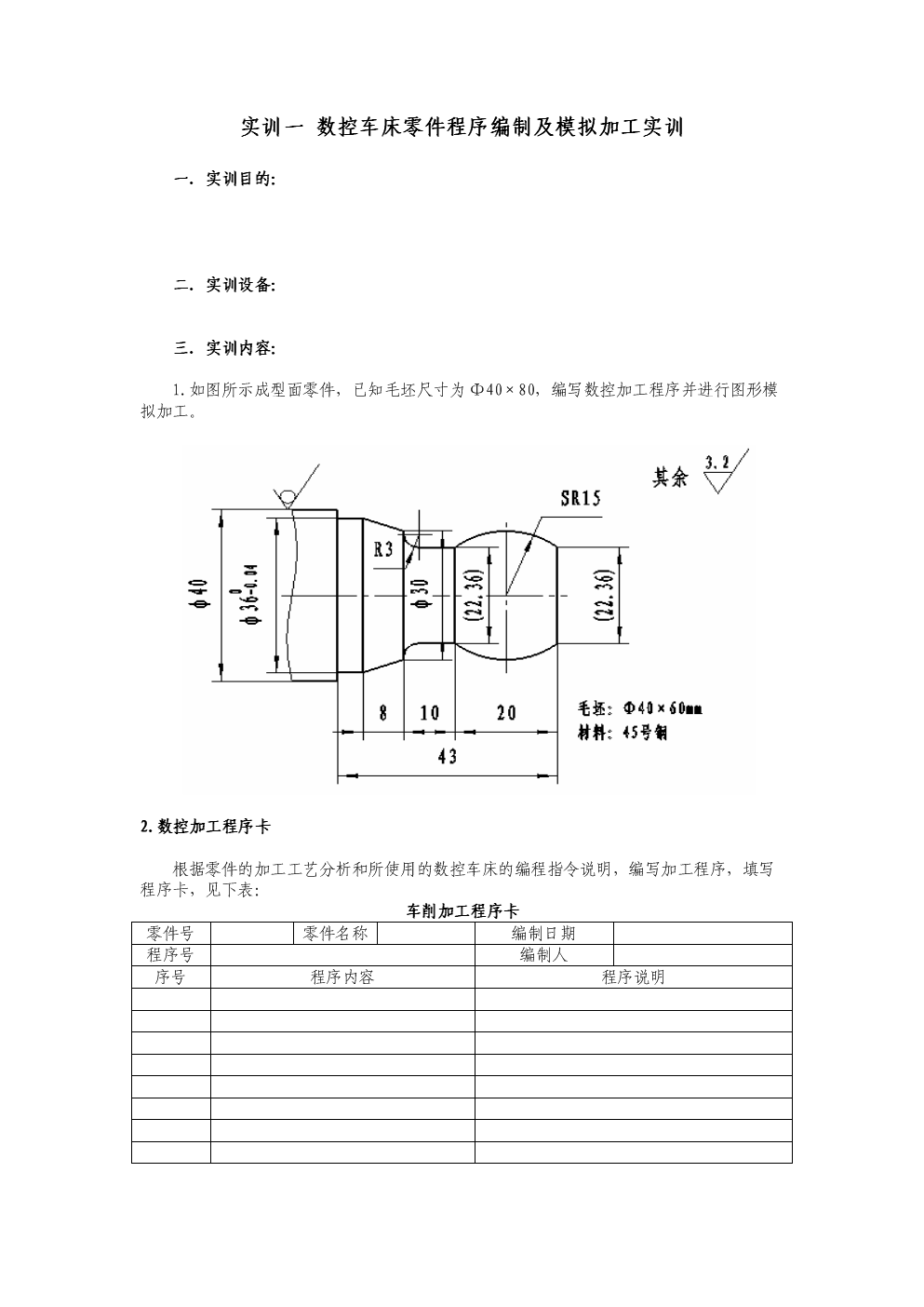

1、宇龙数控仿真教学课件,数控仿真安装软件,!安装前,关闭360安全卫士和杀毒软件,并将文件夹名称改为非中文(有时会导致SETUP.EXE无法运行)。双击“SETUP.EXE”开始安装,直接“下一步”。特别注意的是:一定要选择“教师电脑”,CNC仿真系统,仿真系统启动,入口和界面介绍仿真系统的基本操作,一、仿真系统启动,入口和界面介绍,认知目标:了解仿真系统的接口能力目标:能够使用数控仿真系统,开机进入仿真系统分为两个步骤: 第一:

2、快速登录”进入,玉龙数控仿真界面介绍,菜单栏,菜单栏功能说明,1、文件选项:用于新建文件,新模型,保存正在加工的模型,打开已有的文件和模型,推出系统。2、查看选项:通过放大不同的角度和比例查看加工零件,选项用于设置系统。3、机床选项:用于选择机床、选择刀具、移动尾座、传输程序。4、零件选项:用于定义毛坯、安装夹具、放置零件、移动零件、移除零件。5、塞尺检查:用于 CNC 铣削、加工中心 Z 轴对刀设置。6、测量:在剖视图中测量和检查工件尺寸。,工具栏,工具栏描述,选择系统机器,

3、视图、右视图、平面视图、前视图、选项设置、控制面板切换、数控系统操作面板(FANUC)、数控系统操作面板(FANUC)、MDI键盘功能介绍、MDI键盘用于程序编辑、参数输入等功能。MDI 键盘上各键的功能如下表所示。,MDI键盘功能介绍,:位置键,用于显示当前数控车床位置的显示。,:程序键,CRT进入程序编辑显示界面。在编辑模式下,编辑并显示内存中的程序;在手动数据输入模式(MDI)下,输入并显示手动输入数据;在车床自动运动模式下,显示程序指令。,:刀偏设定键,用于设置和显示刀补值、参数设置和工件坐标系设置。,: 这个 软件 不支持。,:自动运行状态下将NC显示切换到轨迹

4、(图形显示)模式。,:输入键,用于输入参数、刀具长度和半径补偿值、工件坐标系等,也可用于启动输入/输出设备的输入。,:替换键,用于程序修改,替换指令字。,:插入键,用于程序输入和插入;它也可以用来创建一个新程序。,:删除键,用于程序删除。您也可以删除节目内容。,:取消键,用于删除数据输入区的字母或符号。,:复位键,用于取消报警和复位数控系统;停止机床的所有动作, :输入字符切换键。,MDI键盘功能介绍,FANUC,机床操作面板,机床操作面板按键功能介绍,模式选择开关,:编辑状态, 即EDIT模式,在此状态下,可以将程序输入数控系统,对编写好的程序进行修改、插入和删除。,:自动运行

5、模式,即MEM模式,在该状态下,机床可以根据存储的程序自动加工。,:手动数据输入状态,即MDI模式,在此状态下,使用MDI键盘直接将程序输入内存并立即运行。,:手脉冲发生器,即HNDL模式,在此状态下,可转动手轮使机床滑板沿X或Z轴运动。,:点动状态,即点动方式,允许机床运动部件运动,运动速度由“进给倍率开关”控制。,:回零状态,即REF模式,分别用“点动”键使机床滑轨回到参考点。移动速度由“快速放大”开关设置:远程执行模式,即RMT模式或DNC模式,输入和输出数据。,机床功能选择区,机床操作面板各按键功能介绍,:单程序段,单程序段运行按钮,该键亮时有效,按下该键,机床只执行一个程序

6、序列的指令。按【循环启动】键执行程序:忽略单程序段,程序跳转键,该键有效时,运行程序中带“/”字符的程序段将不被执行。当该键无效时,程序中带有“/”字符的程序也会被执行。,:选择性停止键,当所选停止有效时,程序中的M01命令暂时停止运行,机床主轴停止和冷却停止。要继续执行以下程序,请按循环开始键,:机床锁定键,用于检查工件加工程序。按此键一次,指示灯亮,此时刀架不能移动。但其他一切都执行并显示正常。(小姐,T 正常)当再次按下该按钮时,该功能被取消。,:试操作键。该键用于检查工件加工程序。(不允许安装工件来实现)。在自动或手动数据输入运行时,按此键,按键灯亮。此时程序中设置的F函数

7、功能无效,机床进给速度按“进给倍率”开关选择的进给速度(mm/min)执行。, 机器操作面板按键功能介绍, : 循环保持键。在自动或手动状态下,按此键可停止机床的刀具运动,但 M、S、T 功能仍然有效。. 按【循环启动】键恢复运行。,:循环启动键。程序运行开始;在系统处于“自动运行”或“MDI”位置时按下该键,程序和命令将开始执行,在其他模式下使用无效。,:循环停止键。程序运行停止。CNC 程序运行过程中,按此键停止程序运行。,:主轴控制按钮。从左到右:前进、停止、逆转。,机床操作面板按键功能介绍: 在手动模式下,按此键可将机床分别移动到X轴/Y轴/Z轴。,:向正方向移动按钮。在手动模式下,

8、单击此按钮将系统移动到所选轴的正方向。在归零状态下,单击此按钮可使选中的轴归零。,:向负方向移动按钮。在手动模式下,单击此按钮,系统将沿所选轴的负方向移动。,: 快速按钮。按下此按钮,机器处于手动快速状态。,(了解不同机床的X/Y/Z轴及其运动方向的正反判断),:“进给倍率”旋钮,用于控制主轴在自动和手动模式下运行时的进给速度。,:“主轴倍率”旋钮,可以改变主轴转速,该开关在任何工作状态下工作。鼠标左键向左移动,鼠标右键向右移动。,: 电源启动键,机床柜上电时,按此键接通数控系统电源。,:关机键,当车床停止工作时,按下该键后,数控系统的电源被切断。, 机床操作面板按键功能介绍:手轮面板。,各机床操作面板

9、按键功能介绍:急停按钮。按下急停按钮,机床立即停止运动,主轴旋转等所有输出均关闭。上电后先打开此按钮。,: 超行程释放。系统超程释放。,:手轮显示按钮。按此按钮显示手轮面板。再次单击以关闭手轮面板。, 编辑锁定开关。为防止程序被任意修改,介绍机床操作面板各按键的功能:手轮轴选择旋钮。在手轮方式下,将光标移至该旋钮后,单击鼠标左键或右键选择进给轴。,: 手轮进给倍率旋钮。在手轮模式下将光标移至该旋钮后,单击鼠标左键或右键调整手轮步长。X1、X10、X100分别代表0.001mm、0.01mm、0.1mm的移动量。,: 方向盘。将光标移到该旋钮上后,单击

10、左右键转动手轮。,二、仿真系统的基本操作,认知目标:了解仿真系统的基本操作能力目标:能够使用数控仿真系统,基本内容,机床的选择,毛坯定义、刀具选择、装夹、工件装夹、刀具、机床、参考 点击JOB状态操作机床MDI,编辑机床对刀程序,选择机床,点击“选择机床”快捷键菜单:“机床”“选择机床”,第一部分,启动机床,点击电源键使机床主电源打开。检查“紧急停止”是否 按钮被释放到状态,如果不是,释放它。,定义毛坯,点击“ Blank”快捷键定义零件的毛坯,选择刀具,点击“ Tool”,“ Tool”,“ Tool”快捷键数控铣床机床仿真软件手机下载,4刃形式, 2 叶片后角、1 形状、 、 M 中 精制

11、度;16是刀刃长度;04为叶片厚度;08是刀尖圆弧半径为0.8,安装刀具,选择进入刀具选择界面,首先选择正确的刀架号,然后选择适合加工的刀片,选择刀架在刀片下方,左侧会出现工具图片,然后选择合适的工具角度,选择好后点击确定安装工具。在工具的图片下方,有一个移除工具,点击按钮即可移除该工具。尾座只需选择相应的钻头即可安装。,装夹工件,首先确定刀具与卡盘的距离,保证刀具与工件不发生碰撞,其次确定毛坯尺寸,然后使用贴装件。在右下角的对话框中,我们可以根据实际加工需要对零件进行伸缩,也可以在零件选项中移动零件进行调整,然后在零件选项中选择移除零件即可将零件移除工件。, 装夹工件, 毛坯进阶定义-导入/导出零

12、将零件模型导入零件模型 机床在加工零件时,除了使用原来定义的毛坯外,还可以对部分加工的毛坯进行再加工。这个毛坯称为零件模型,可以通过导入零件模型来导入。该函数调用零件模型。打开菜单“文件/导入零件模型”,如果成型毛坯已经通过导出零件模型功能保存,系统会弹出“打开”对话框,在该对话框中选择并打开所需文件后缀“PRT”。零件文件,选定的零件模型放置在工作表面上。, 夹紧工件和毛坯的高级定义 - 导入/导出零件模型(续) 导出零件模型 导出零件模型的功能是将部分加工的零件单独保存为成型毛坯。如图所示,此毛坯已进行部分加工,称为零件模型。可以通过导出零件模型功能保存。打开菜单“文件/导入

按钮用于关闭键盘。也可以通过选择菜单“部件/移动部件”来打开键盘。进行其他操作前请关闭小键盘,导入零件模型,移除零件,如果要更换毛坯,点击菜单“零件/移除零件”移除旧库存

14、在安装新的空白之前移除。,如何返回参考点,机床参考点是一个固定位置点,用来检测和控制机床运动。,第二部分,数控机床开机时,必须先确定机床原点,而确定机床原点的运动是刀架回参考点的操作,从而确定机床原点通过确认参考点。只有机床参考点确定后,刀具(或工作台)运动才有参考。,首先打开CNC仿真系统,按下机床控制面板上的“归零”按钮,使系统进入参考点返回模式(手动REF模式),在该模式下,调整“进给速度” 机床切换回参考点。先回到X轴方向的参考点,选择X轴,按“ ”键+“快速”键。返回Z轴方向的参考点,选择Z轴,按“ ”键+“快速”键。, 如何返回参考点, Part II, : 处于手动状态

15、,选择要移动的坐标轴,调整进给速度,手动脉冲移动机床:在手动脉冲状态下,选择要移动的坐标轴,选择进给速度,通过手轮移动机床。,作业状态操作机床,第三部分,NC程序管理,创建NC程序,选择一个NC程序,删除一个NC程序,删除所有NC程序,保存程序,NC程序管理,程序管理界面,点击按钮机床进入编辑模式,点击进入 在程序管理界面,点击LIB,显示程序列表。一行显示当前程序号O0001、行号N0001,NC程序管理,新建NC程序,点击按钮进入编辑模式,

16、直接编辑程序的每一行必须以“;”结尾 字符,所以点击输入“;”,在点击键中插入字符,这样输入其他程序行。, NC程序管理,NC程序可通过记事本或写字板等软件编辑输入并保存为文本格式(*.txt格式)文件,也可直接用FANUC 0i的MDI键盘输入系统。点击操作面板上的编辑按钮,编辑状态指示灯亮,进入编辑状态。点击 MDI 键盘,CRT 界面将转到编辑页面。然后按菜单软键进行操作数控铣床机床仿真软件手机下载,在出现的子菜单中按软键,按菜单软键READ,然后点击MDI键盘(或电脑键盘)上的数字/字母键,进入“牛” (x为四位以上的任意数字),按EXEC软键;在弹出的对话框中单击菜单“机器/DNC 传输”

1 在7、框中选择需要的NC 程序,按“Open”确认,则NC 程序将被导入并显示在CRT 界面上。具体步骤如下图所示。,导入NC程序,程序编辑,程序编辑,第8步:点击菜单“/DNC ”,在弹出的对话框中选择需要的NC程序,按“Open”确认,NC程序将可导入并显示在 CRT 界面上。(如右图),NC程序管理,选择一个NC程序1,1)点击机床面板上的EDIT文件或MEM文件;2)在MDI面板的输入栏中输入文件名Oxx;3) 点击 MDI 键盘的光标键,从程序 LIB 中打开一个新的 NC 程序;4)打开后,“Oxxxx” 将显示在屏幕的中上方,右上角会显示第一个程序号的位置。如果处于该状态,屏幕上将显示 NC 程序

18、。,NC程序管理,选择一个NC程序 2、1)点击机床面板上的EDIT文件或MEM文件;2)点击MDI键盘键进入程序编辑状态;3)点击LIB进入程序列表;4)在MDI面板输入栏输入文件名Oxx,点击MDI键盘光标键;5)单击 MDI 键盘的向上键。打开后,屏幕正上方会显示“Oxxxx”,右上角会显示第一个节目号的位置。如果处于该状态,屏幕上会显示数控程序。,NC程序管理,删除一个NC程序,1)点击机床面板上的EDIT文件;2)点击MDI键盘键进入程序编辑状态;3) 点击LIB进入程序列表;4)在MDI面板的输入栏中输入要删除的程序号Oxx,然后点击MDI键盘的删除键;,NC程序管理,删除

19、除所有NC程序外,1)点击机床面板上的EDIT文件;2)点击MDI键盘上键进入程序编辑状态;3)点击LIB进入程序列表;4)在MDI面板输入栏输入O-9999,点击MDI键盘上的删除键;,NC程序管理,保存NC程序,1)点击机床面板上的EDIT文件; 2)点击MDI键盘上键,进入程序编辑状态;3)点击软键4)点击PUNCH软键,弹出“另存为”对话框,编辑NC程序。1移动光标 2插入字符 3删除输入字段中的数据 4删除字符 5,替换 6,搜索,选择要打开的程序,点击 ,键,进入程序编辑状态,

20、在光标后插入字符 3删除输入字段中的数据 3删除输入字段中的数据 4每次删除一个字符 删除一个指令字 5替换和替换一个指令字,NC程序编辑,6搜索,输入所需搜索字母或代码;按光标键在当前 NC 程序中的光标位置后开始搜索。(代码可以是:一个字母或一个完整的代码。例如:“N0010”、“M”等) 如果在这个NC程序中有搜索到的代码,光标停留在找到的代码上;如果在这个NC程序中如果光标位置后没有搜索到的代码,则光标停留在原位置;,如何对刀,第四部分,通过试切法设置工件坐标系,1)手册外径切割。手动将工具移动到如图所示的大致位置。,如何设置刀具,第4部分,如何设置刀具,第4部分,(2)测量切割位置的直径.,点击

21、菜单“测量”“截面测量”命令,系统弹出“车床工件测量”对话框,如图所示尝试切割外圆时点击切线段,选中的直线段从红色变为黄色。,如何设置工具,第四部分,( 3)点击控制箱键盘上的键。(4)将光标定位在需要设置的坐标轴上,这里是X (5)输入直径值X37.667,如图,如何对刀,第4部分,如何对刀,第4,(8)@ >Z轴对刀,如何对刀,Part 4,(8)@>Z轴对刀,如何对刀,Part 4,(9)点击“主轴停止” 操作面板上的按钮停止主轴旋转。(10)同上,如图,将光标定位在要设置的坐标轴上。(11)在MDI键盘面板上点击要设置的轴,即, “Z”键。( 12)输入工件坐标系的坐标值,这里输入Z

22、0。(13)点击菜单软键“测量”自动计算坐标值。,使用MDI,选择刀具,设置速度,切换切削液运行一个简单的程序段,常用于检查刀具是否设置准确,CNC车床模拟加工过程,选择机床,启动机床,返回参考点;定义毛坯,放置零件;安装刀具并匹配刀具;输入或导入加工程序;图形显示;执行加工程序,测量工件尺寸。铣床和加工中心的一些操作,使用夹具,铣床和加工中心也可以不用夹具,这样工件就可以直接放置在机台。打开菜单“零件/安装夹具” 命令或选择工具栏上的图标打开操作对话框。首先在“选择零件”列表框中选择空白。然后选择“选择夹具”列表框中间的夹具。长方体部分可用工艺板或平爪,圆柱部分可用

23、选择工艺板或卡盘。如图所示。“夹具尺寸”输入框显示系统提供的尺寸,用户可以修改工艺板的尺寸。各个方向的“移动”按钮允许操作员调整夹具上毛坯的位置。, 使用压板,在使用工艺板或不使用夹具时,可以使用压板。安装压板 打开菜单“零件/安装压板”。系统打开“选择压板”对话框。对话框中列出了各种安装方案,您可以滚动滚动条浏览所有批准的方案。然后选择需要的安装方案,按下“确定”按钮,压板就会出现在桌面上。长度,可以在“压板尺寸”中更改压板的高度和宽度。范围:长度30-100;身高10-20;宽度 10-50。移动压板打开菜单“部件/移动压板”。系统弹出小键盘,操作者可根据需要平移台板(但不能旋转

24、传送台板)。首先用鼠标选择要移动的压板,选中的压板变成灰色;然后按下小键盘上的方向键来操纵压板移动。选择菜单“零件/移除压力板”将移除所有压力板。,同时从加工中心向库中添加多把刀具,1、2、3、1、先在表2、中选择序号4再在3、中选择刀具可选工具并不断重复动作,可以添加更多工具,最后点击确定按钮。,加工中心MDI换刀操作,(1)选择“MDI”模式。(2)点击“PROG”按钮显示程序界面,自动添加程序名O0000。(3) 输入换刀指令(两位刀号),如G28;; (4)将光标移动到第一行或点击“REST”复位键。(5)点击“循环开始”键执行换刀。,刚性取决于X、Y轴设置工具的杆,1、 选择“机器”

主轴沿X方向向工件左侧移动,刚性靠杆的X、Y轴对刀。3、移动到大致位置后,可通过手轮调整移动机床,并选择“塞尺检查”“1mm””命令,在基准刀具与零件之间插入塞尺,并在机床下方显示如图所示的局部放大图(接近于零)

26、 个红色物体是塞尺)。,棒材X、Y轴刚性对刀,4、点击机床操作面板手动脉冲键切换到手轮模式,点击右下角“H”操作面板拉出手轮,选择X轴,调整手轮倍率。按鼠标右键向X轴“”方向移动主轴,按鼠标左键向X轴“+”方向移动主轴。如此移动芯棒,使提示信息对话框显示“塞尺检测结果:合适”,如图。, 在杆的 X 和 Y 轴上进行刚性对刀,并记录塞尺检查结果为“合适”(本例中为“-568.0”)时LCD界面显示的X坐标值,这是基准工具中心的X坐标记为 X1;参考工件的直径记为X2(选择参考刀具时可以读出),塞尺的厚度记为X3,定义空白数据时设定的零件长度记为X4,则:工件上表面左下角的X坐标为:在参考刀具中

27、圆心X坐标+基准刀具半径+塞尺厚度,即:X=X1+X2/2+X3,刀具由X、Y轴刚性设定杆,若工件上表面中心为工件坐标系原点,其X坐标为:基准刀具中心X坐标+基准刀具半径+工件厚度塞尺+零件长度的一半。即:X=X1+X2/2+X3+X4/2;本例中:X=568+7+1+60=500mm;(中心原点),Y轴对刀与X轴相同。X、Y方向对刀完成后,点击操作面板上的手动操作按钮,机床切换到JOG手动模式,选择Z轴,抬起主轴,然后点击菜单“

28、单击工具栏上的图标以选择所需的工具。点击操作面板中的手动键,将机床切换到JOG手动模式;安装主轴实际加工刀具,点击MDI键盘,LCD界面显示坐标值。2、点击操作面板选择Z轴,然后用轴移动键使机床以点动方式移动,将机床主轴随刀沿Z方向移动到大概位置工件上表面的Z轴对刀,3、类似于X、Y方向对刀的方法,检查塞尺,“塞尺检查”时得到Z的坐标值:得到合适的”,记为Z1,如图。那么工件上表面对应刀具中心的Z坐标值为:Z1塞尺厚度。4、本例选用8mm平底铣刀,仿真系统中编号为-8。如图1.26,塞尺适合检测时的Z坐标值为347.000,因此刀具在工件平面上的坐标值为348.@ >000(此数据与工件的夹持位置有关)。,感谢收看!, 塞尺适合检测时的Z坐标值为347.000,因此刀具在工件平面上的坐标值为348.000(此数据与装夹位置有关工件)。,感谢收看!, 塞尺适合检测时的Z坐标值为347.000,因此刀具在工件平面上的坐标值为348.000(此数据与装夹位置有关工件)。,感谢收看!,

发表评论